GyártásTrend 2008/05, Műszaki diagnosztika rovat

“Tűzoltás és nagyjavítás helyett”

Állapotfüggő karbantartás rezgésdiagnosztikával (I.)

Az ipari termelők gyártási kapacitásának egyre nagyobb kihasználtsága mellett mind fontosabb az olyan karbantartási rendszerek alkalmazása, melyek képesek a termeléskiesést okozó váratlan meghibásodások megakadályozására.

A tervszerű megelőző karbantartás (közismert rövidítéssel TMK) és a dinamikusan fejlődő korszerű kenőanyagok felhasználásával jelentős sikerek érhetők el, azonban még így is túl magas marad a kockázati tényező. A TMK hátránya – a még jó vagy akár teljesen hibátlan alkatrészek felesleges cseréjéből adódó többletköltségek (veszteségek) – is indokolja más módszerek szükségességét. Napjainkban a rezgésdiagnosztika (rezgésellenőrzés, gépdiagnosztika, rezgésanalízis) elméleti és gyakorlati fejlődése a korábbiaknál lényegesen hatékonyabb, új karbantartási módszereket tesz lehetővé. Állapotfüggő, illetve megbízhatóságalapú karbantartás néven sok kül- és belföldi cég sikeresen alkalmazza a rendszeres rezgésdiagnosztikai értékelések alapján megszervezett karbantartást. Az ilyen módszerek célja, hogy a gépek rezgésjellemzőinek mérésére alapozva az üzemeltető (karbantartó) időben kapjon a váratlan hibaesemények megelőzésére alkalmas információkat a gépek alkatrészeinek műszaki állapotáról, továbbá az esetleges várható problémákról és meghibásodásokról.

Jól érzékelhető a gépek, illetve azok alkatrészeinek meghibásodása megelőzésének előnye, ha figyelembe vesszük, hogy a váratlan gépleállások mekkora és milyen napi, esetleg heti veszteségeket okozhatnak. Az iparban tapasztalt felfokozódott versenyhelyzetben egyre inkább szükség van a meglévő felszereltség jó állapotának megőrzésére. Arról nem is beszélve, hogy egyre különlegesebb gépekkel történik a termelés, és egyre nehezebb rövid időn belül beszerezni a speciális alkatrészeiket. Pótalkatrészeket raktározni pedig hely- és tőkeigényes. Célszerűnek látszik az is, hogy a kisebb hibák időben történő orvoslásával megelőzzük a miattuk bekövetkező nagyobb és költségesebb gépsérüléseket.

Karbantartás-szervezési módszerek

Üzemelés leállásig (géphiba bekövetkezéséig)

Szívesen mondanánk, hogy ez a módszer már a múlté (régen nagyon elterjedt volt), de sajnos még mindig sok – főleg kisebb, tőkehiányos – cég ilyen módon üzemelteti gépeit: addig mennek, amíg maguktól szét nem esnek. Ennek természetesen súlyos következményei vannak: a termelés váratlanul leáll, a gépben keletkezett elsődleges hibán túl többnyire súlyos következmények (másodlagos károk) is fellépnek.

Amíg a gép leállásáig kis költségűnek tűnik az ilyen karbantartás, a súlyos géphiba bekövetkeztekor viszont többszörösen ráfizet az üzemeltető: a javítás nem tervezett, így hirtelen kell javítási kapacitás (akár sürgősségi felárral), kellenek alkatrészek (sokkal több, mintha a kezdetleges hibákat kijavították volna, sőt, gyakran gyors-szállítási felárral), óriási (hosszú idejű) a termeléskiesés és a járulékos költségek (túlóra, késedelmi pótlékok stb.).

Minél fontosabb egy adott gép az üzem számára (például egész technológiai sorok függnek tőle, „életfontosságú” feladata van), annál kevésbé megengedhető az „üzemelés megállásig” jellegű karbantartás alkalmazása. A felsorolt többletköltségek jelenlegi és jövőbeni drasztikus emelkedése miatt viszont a nem kritikus gépek esetén is más – gazdaságosabb – módszert célszerű alkalmazni.

TMK, tervszerű megelőző karbantartás

Annak érdekében, hogy a gépek minél ritkábban essenek ki váratlanul, tervezett időközönként, illetve bizonyos számú üzemóránként végzik el a gépek előzetes javítását (tehát mielőtt bekövetkezhetett volna a meghibásodás). Ennek alapja a gyártói előírások (például gépkocsinál olajcsere-intervallum), az üzemeltetési tapasztalatok, de akár a több egyforma gép üzemeltetése alapján készült meghibásodási statisztikák vagy egyszerűen a szezonális üzemeltetésből fakadó karbantartási „kényszer” is lehet.

A módszer jó oldala, hogy igen nagy mértékben csökkenti a váratlan meghibásodások számát, növeli a gépek megbízhatóságát. De sajnos ez csak nagy pazarlás árán valósul meg: még jó gépelemeket is kicserélnek, felesleges szereléseket is elvégeznek. Nem beszélve arról, hogy a jó állapotú részek szerelése és cseréje után nem mindig jobb a gép állapota, mint előbb volt: a statisztikák alapján a javítások 10 százaléka hibás. Sőt, a nagyjavítások után akár a gépek negyedénél is hibákat kell elhárítani az újraindulás során!

Összességében elmondható, hogy a gépek nagyobb megbízhatósága révén nyert termelési nyereség döntő része a fölösleges alkatrészekre (és azok készletezésére), valamint a szükségtelen szerelések munkadíjára fordítódik. Ennek ellenére mégis maradnak olyan hibák – ezek ellenőrzése és javítása nem szerepelt a rendszeres karbantartás ütemtervében –, amelyeket nem javítanak ki időben, és akár gépleállást is okozhatnak.

Gépállapotfüggő karbantartás

A TMK módszer hibáinak kiküszöbölésére alkalmas az állapotfüggő karbantartás, amely az időtervalapú megelőző javítás helyett csak a gépállapot felmérése révén elhasználódottnak, elöregedettnek, kopottnak vagy sérültnek talált alkatrészek cseréjén alapul. Így nincs felesleges szerelés hibátlan alkatrészek szükségtelen cseréje miatt, de a gépek megbízhatósága mégis garantálható. Ezen túl – rendszeres állapotfelméréssel – időben tervezhetővé válik a karbantartás, minimalizálható a szükséges alkatrészek tárolási és beszerzési költsége, valamint a munkaerő-ráfordítás is.

A gépállapotfüggő karbantartás feltétele a gépek állapotának minél átfogóbb (és pontosabb) – rendszeres – ellenőrzése, mivel csak így szűrhetők ki a kialakuló hibák még azelőtt, hogy gépleálláshoz vagy súlyosabb másodlagos hibákhoz vezetnének. A gépek felméréséhez többféle technológia áll rendelkezésre, mint például a rezgésmérése és spektrumanalízise (amely a legelterjedtebb és leghatékonyabb módszer), az ultrahangmérés, illetve -analízis, a kenőanyag-analízis, a villanymotor-analízis, a termográfia és még sok egyéb, valamint a felsoroltak kombinációi. Minél korábban sikerül felfedezni a gépek kialakuló hibáit és minél pontosabban előre becsülhető (több megismételt mérés alapján) a romlás sebessége, annál hatékonyabb e karbantartás-szervezési stratégia, tervezhető a karbantartás legkésőbbi időpontja, és előre meghatározhatók a szükséges alkatrészek. Az eredmény: magas szintű rendelkezésre állás (folyamatos üzemeltetés váratlan leállások nélkül) minimális költségű karbantartás mellett.

Célok és előnyök

A gépállapotfüggő karbantartás bevezetésének és fenntartásának hosszú távú célja a gazdasági megtakarítás, amely két tényezőből tevődik össze.

Költségmegtakarítás:

- a gépbeállítás és a kiegyensúlyozás rendszeres ellenőrzésének köszönhetően megnő a csapágyak élettartama

- a gépállapot-figyelés alapján gépkárosodás nélkül kihasználható a gépelemek egyedi élettartama

- kisebb karbantartási költségek.

Bevételnövekedés:

- a termelés folyamatossá tételével csökkennek a váratlan állásidők, nincs szállítási késés

- a többlettermelésnek köszönhetően a bevételek növekedhetnek

- jobb minőségű termelés érhető el és tartható fenn folyamatosan.

A gépállapotfüggő karbantartás további előnyei:

- Nagyobb termelékenység, mivel a bevizsgálások közötti időszakokban a gép akár folyamatosan is maximális teljesítménnyel dolgozhat. A váratlan meghibásodások számának csökkentésével bővülhet tehát a termelés.

- Alacsonyabbak a karbantartási költségek, mert csak a hibás vagy előreláthatóan meghibásodó alkatrészeket cserélik. Az alkatrészek beszerzése előre tervezhető (nem kell azonnal, sürgősségi felárral alkatrészeket beszerezni, helyette kedvező ajánlatokat lehet begyűjteni, olcsó szállítási módokat lehet választani). A kis, könnyen javítható hibák vagy csupán a beállítási hiányosságok miatt előforduló nagyobb károk megelőzhetők. A karbantartó személyzet előre tervezett tevékenysége révén kevesebb a túlóra – csökken tehát a munkaerőköltség is.

- Eredményesebb a javítás, mivel az új alkatrész és annak beszerelése ellenőrizhető. Több tanulmány kimutatja, hogy az elvégzett javítások és az újonnan kicserélt alkatrészek 10 százalékánál hibák tapasztalhatók. Azok minél korábbi észrevétele és javítása révén elkerülhetők a nagyobb károk és a váratlan leállások.

- A készletezési költségek alacsonyabbak, mert csökken a szükségszerű tartalék-alkatrészek száma.

- A kezelők és a működtetők személyes biztonsága növekszik, mivel az állapotfelmérés szerint szükséges javítások kivitelezési időpontja a gép kritikus állapotának elérése előtt van.

A rezgésdiagnosztika alapgondolata

Minden szilárd test több irányban különböző frekvenciájú rezgések végzésére képes. A legnagyobb kilengéseket a testspecifikus sajátfrekvencián tapasztalhatjuk, mivel e frekvencián „rezonál” a test az adott irányban (innen eredt a rezonanciafrekvencia fogalma). Természetszerűleg egyetlen test sem kezd el magától rezgéseket végezni, hanem ehhez gerjesztés – tehát külső erőhatás – szükséges. Minél nagyobb ez az erő, és változási üteme – alternáló erők esetében – minél inkább megegyezik a test sajátfrekvenciájával, annál nagyobb rezgéseket végez a szilárd test az erőhatás által meghatározott irányban.

Forgógépek esetén a rezgések forrásai a gép működése közben elkerülhetetlenül fellépő alternáló erők. Ezek soha nem küszöbölhetők ki teljesen, hiszen többek között a gép üzemszerű alternáló működéséből (például dugattyús gépek), a forgó alkatrészek maradék kiegyensúlyozatlanságából, a villamos hajtásból eredő (például hálózati felharmonikusok miatt fellépő) periodikus erőkből (például hálózati felharmonikusok) adódnak. Az üzemszerűen jelen lévő erőknek az egyes gépalkatrészekre gyakorolt hatását úgy kell elképzelni, hogy minden gépalkatrész egy rúgó-tömeg lengőrendszer része. Maga a forgógép számos ilyen lengőrendszerből áll, amelyek szinte kivétel nélkül egymással is összefüggésben vannak, és egymást gerjesztik.

A szilárd testek rezonanciatulajdonságából következik, hogy mindegyik gépelem igyekszik a rá ható alternáló erő hatását a sajátfrekvenciáján követni. Ez nemcsak a gép mozgó összetevőire, hanem az összes tartóelemére is vonatkozik. A mechanikus elemek merevsége és tömege függvényében alakul ki a gépen mérhető rezgések frekvenciája és a hozzá tartozó amplitúdó. Minél kisebb a gépelem, annál nagyobb frekvenciájú, de kisebb amplitúdójú rezgést végez.

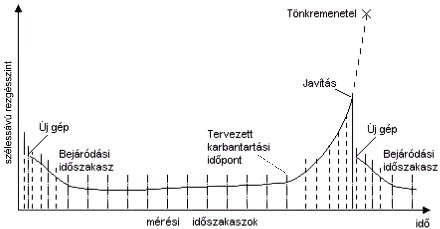

A rezgés erőssége a gép, illetve a gépalkatrész(ek) élettartama alatt változik a hézagok, felületek és rugalmassági tényezők változása – a gép kopása, illetve öregedése – velejárójaként. A változás tendenciáját (trendjét) élettartamgörbén szemléltethetjük (lásd lenti ábránkat}) A diagramon látható, hogy az új gépelem bejáródási ideje alatt magasabb a rezgés értéke. A bejáródott gépelemre hosszú ideig megközelítően azonos rezgésszint jellemző, a gépelem elhasználódásának utolsó szakaszában pedig növekszik a rezgés erőssége (közel négyzetesen, vagy akár még ennél is gyorsabban).

Rahne Eric (PIM Kft.)

pim-kft.hu

gepszakerto.hu

Kapcsolatfelvétel

A publikáció tartalmát szerzői jogok védik, ennek (akár csak részben történő) felhasználása, elektronikus vagy nyomtatott tovább-publikálása csak a forrás és a szerző nevének feltüntetése mellett, valamint a szerző előzetes írásos engedélyének megléte esetén megengedett. A szerzői jogok (Copyright) megsértése jogi következményekkel jár.